L’intelligence artificielle dans l’industrie 4.0

L’intelligence artificielle dans l’industrie 4.0

L’industrie représente l’un des terreaux les plus fertiles pour l’intelligence artificielle. En effet, cette dernière trouve pléthore d’applications dans ce secteur d’activité. Et plusieurs facteurs expliquent cela !

C’est le buzz word de ces dernières années : l’Intelligence Artificielle (IA) ! Toutefois, plus qu’un effet de mode, l’IA est une réalité et va de paire avec la transformation numérique de l’industrie.

Production standardisée, multiplication des capteurs, tâches répétitives et chronophages : le milieu industriel gagnerait beaucoup en utilisant plus d’IA. Ces technologies intelligentes visent à améliorer la performance de l’entreprise. L’IA surpasse aujourd’hui l’humain sur certaines tâches. De plus, l’utilisation de l’intelligence artificielle permet d’effectuer d’autres tâches qu’un humain ne peut traiter seul. L’IA optimise et fiabilise la chaîne de production, et permet notamment de dégager du temps pour les salariés qui peuvent se concentrer sur les tâches à plus haute valeur ajoutée.

Un contrôle qualité automatisé et optimisé

Le contrôle qualité est un maillon essentiel pour l’industrie. En effet, de cette tâche dépend la qualité des produits vendus par l’entreprise et donc la réputation de cette dernière. Dans un monde où le “zéro défaut” est sur toutes les lèvres, l’IA a clairement un rôle à jouer pour y arriver.

En effet, contrôler la qualité des produits finis est une tâche fastidieuse : cadence de production, fatigue, perte de concentration, fonctions cognitives inexploitées, etc. Confier cette tâche à un humain peut être risqué et ne permet pas d’utiliser toutes les compétences du salarié.

Cas client

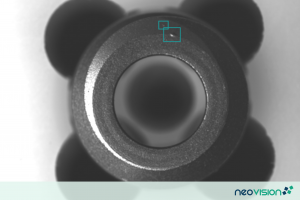

Des entreprises ont déjà passé le pas, et confié cette tâche à l’IA. C’est le cas de la société Alprobotic. Cet intégrateur de cellules robotisées rencontrait une problématique client relative au contrôle d’aspect du traitement de surface de pièces métalliques. Il souhaitait pouvoir proposer une automatisation de l’inspection, alors effectuée manuellement par des opérateurs.

Alprobotic fit ainsi appel à Neovision pour créer une technologie permettant de détecter automatiquement les défauts. Pour cela, Neovision a développé un système auto-apprenant qui apprend à quoi ressemble la pièce parfaite. En effet, le traitement de surface se doit d’être parfait et le moindre copeau, rayure et autres imperfections doivent être détectées. Ainsi, une fois que l’intelligence artificielle a appris à quoi ressemblent les pièces sans défaut, elle est capable de mettre au rebut toute nouvelle anomalie, même les défauts qu’elle n’a jamais rencontré.

Ce type de technologies permet d’envisager le “zéro défaut”, une vraie garantie de qualité pour les cliniques et hôpitaux.

La maintenance prédictive pour une production fluidifiée

La maintenance des équipements et des lignes de production représente un véritable enjeu pour toute activité industrielle. En effet, une ligne de production stoppée à cause d’une défaillance peut représenter un coût énorme pour une entreprise.

De ce fait, et comme le dit l’adage : “mieux vaut prévenir que guérir”. En intervenant avant la panne, celle-ci peut être réparée plus facilement et rapidement. Le tout, sans entraîner de pertes (temps, matières premières) et de dégâts supplémentaires.

Grâce à différents signaux, il est possible de détecter une anomalie et la reconnaître comme un signe annonciateur de la défaillance future d’un élément précis. Il est donc possible de déclencher une action de maintenance spécifique avant la survenue de la panne. Nous dépassons donc la maintenance programmée et préventive qui se basent sur des rythmes d’utilisation moyens pour plutôt se baser sur l’utilisation réelle de l’équipement. En effet, si la maintenance programmée engendre très régulièrement, plus d’interventions que nécessaires et donc des coûts élevés, la prédiction permet de n’intervenir qu’en cas de réelle nécessité.

Cas client

Neovision a mené un projet de ce type pour Morphosense. Cette entreprise conçoit des capteurs et plus particulièrement des accéléromètres visant à surveiller l’état des hyperstructures dans le génie civile, le transport et l’énergie (monuments, ponts, éoliennes, etc.).

A partir des signaux remontés par ces capteurs, Neovision a développé et étudié des modèles représentant les mouvements normaux des édifices. Connaissant la normalité, l’objectif est de détecter automatiquement des anomalies ou des dérives.

En présence d’une anomalie, cette dernière sera détectée puis classifiée (c’est-à-dire qu’il est possible de savoir de quel type est l’anomalie et donc quelle est la source du problème). Enfin, il sera donc possible de déclencher une action de maintenance prédictive précise.

La traçabilité un enjeu crucial pour l’industrie

La traçabilité est une composante essentielle du suivi de production industrielle. Cette dernière permet de tracer, comme son nom l’indique, toutes les informations liées à un produit en déplacement, de sa fabrication jusqu’à sa consommation ou même sa destruction.

Une notion clé pour l’industrie mais qu’il est difficile d’assurer et d’assumer financièrement. Et c’est là que l’IA entre en jeu. Grâce à ces technologies, la traçabilité se trouve facilitée et optimisée. Mais comment ? l’IA permet d’identifier et de suivre plus facilement et précisément les produits tout au long de la chaîne de production. Cela peut notamment se faire grâce au Deep Learning (apprentissage profond) et à la Computer Vision (vision par ordinateur), l’IA permet ainsi de reconnaître et d’identifier les produits, en lisant automatiquement leurs numéros de série par exemple.

Cas client

De son côté, Neovision a développé ce type de technologie pour son client, le Centre Technique du Cuir (CTC), dans le but d’assurer une meilleure traçabilité des peaux travaillées. Ce dernier a développé une technologie de gravure des peaux et souhaitait pouvoir identifier de manière fiable, rapide et automatisée les différentes peaux ainsi gravées qui passent en tannerie.

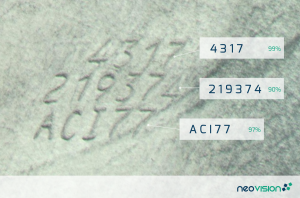

Comme le montre l’image ci-contre, les caractères sont fortement déformés par le processus industriel de création des cuirs, laissant en échec les OCR classiques (lecture automatique de caractères). Pour répondre à cette problématique, Neovision a développé une solution unique basée sur du Deep Learning capable de lire les caractères malgré les fortes déformations.

Neovision a développé une solution logicielle pour le CTC, en cours de déploiement dans les différentes tanneries françaises.

L’identification visuelle : entre fiabilité et gain de temps

La maintenance industrielle, un vaste sujet, que nous avons d’ailleurs déjà abordé précédemment. Si l’analyse prédictive permet d’anticiper les pannes, l’IA offre d’autres solutions complémentaires, notamment grâce à l’identification visuelle.

Pouvoir identifier un équipement ou une pièce détachée en une seconde et accéder à sa fiche technique, c’est possible avec de l’IA. Ainsi, l’utilisation de l’IA permet de mieux gérer ses stocks, commander rapidement les pièces nécessaires et accéder aux procédures de maintenance.

Cas client

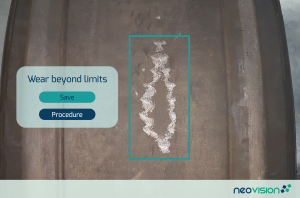

Sur ce sujet, Neovision travaille avec un fleuron de l’industrie française, le groupe Michelin et plus particulièrement sa filiale aviation.

Dans le but d’améliorer la traçabilité de ses pneus et de leur état, Michelin souhaite pouvoir identifier les dommages reçus par ces derniers, enregistrer les résultats et donner accès à la procédure à suivre pour chaque type de dommage.

Pingback: Bienvenu.e dans l'industrie du futur - Le M

Pingback: Communiqué de presse - Partenariat Braincube x Neovision

Pingback: Projet ESIEA : une plateforme IoT de traitement de données industrielles Blog Devoteam Revolve

Pingback: Industrie : l’IA permettra t’elle de mieux maîtriser les consommations énergétiques ? | Energie et Développement